Requisitos: Antes de imprimar, se debe preparar el substrato. Se procurará que todas las superficies estén completamente exentas de lechada, aceite, polvo o cualquier otra substancia contaminante para así obtener una buena adherencia entre el substrato y el mortero de reparación. Los sistemas más utilizados son el chorro de arena y/o agua a presión.

Los requisitos que debe cumplir una buena imprimación son: que sea compatible con el cemento, que tenga una buena adherencia, que tenga un tiempo de gel adecuado, que sea aplicable tanto en condiciones húmedas como en condiciones adversas de secado, y que sea fácil de aplicar. Además cuando se conoce la existencia de iones cloruro en el hormigón la imprimación debe formar una barrera impermeable que evite la difusión de cloruros del hormigón a la zona reparada. Existen muchos tipos de imprimaciones como por ejemplo:

- Agua

- Emulsión cementosa

- Emulsiones poliméricas (PVA, acrílicas, SBR)

- Emulsiones cementosas modificadas con polímeros

- Resinas epoxi

Valoración: Se ha utilizado una amplia gama de técnicas para evaluar la adherencia, entre ellos se incluye:

| Ensayos de tracción | ASTM E149, RILEM 13 MR (2) |

| Ensayos de arrancamiento | Elcómetro o máquina limpet |

| Ensayos de flexión | ASTM E518/74, RILEM 13 MR |

| Ensayos de cortadura | RILEM 13 MR |

| Ensayo a cortadura en plano inclinado | BS 6319, Parte 4 1984 |

Resultados y discusión: Hasta la fecha la mayor parte de los ensayos realizados por Fosroc utilizaban los métodos de ensayos a cortadura en plano inclinado y flexotracción. Sin embargo existe un interés creciente en el método de ensayo de arrancamiento o «pull off». La ventaja principal de la técnica de cortadura de plano inclinado es que nos da una indicación del comportamiento de la zona reparada bajo carga. Un informe editado por Tabor (Ref 5) indica que no siempre existe una buena correlación entre los ensayos de cortadura en plano inclinado y tracción. Existe un consenso general de que no hay una técnica completamente satisfactoria para medir la resistencia a la adherencia que sea indicativa de cómo funcionará el material en obra.

Las imprimaciones de agua y lechada de cemento dan buenos resultados cuando se ensayan con el método de cortadura en plano inclinado. Sin embargo no siempre funcionan bien en obra. Hay dos posibles causas que pueden explicar esto:

- Que la imprimación se haya podido secar antes de aplicar el mortero de reparación, lo cual produciría una película seca en la interfase.

- Que un enlace cementoso rígido no sea capaz de absorber los esfuerzos que se producen en la superficie de unión.

Existen muchos tipos de emulsiones poliméricas (Ref 6). Las más corrientes son el PVA, SBR y emulsiones acrílicas. El PVA (acetato de polivinilo) es económico y es el que mejor se comporta en condiciones secas. Sin embargo esta emulsión no se debe utilizar en condiciones de humedad o en exteriores. El SBR (estireno butadieno) da excelentes resultados si se utiliza correctamente. Los fallos que se han detectado con este polímero son debidos a que se ha dejado secar la emulsión antes de la aplicación del mortero de reparación. Esto es debido a que la película de SBR es completamente estable en condiciones húmedas y una vez formada dicha película puede actuar como un plano deslizante.

En opinión de Fosroc las emulsiones acrílicas son las más seguras y eficaces como puentes de unión para la reparación de hormigón a pie de obra. Las emulsiones acrílicas son más caras que las de PVA o SBR, pero sus propiedades combinan las ventajas de las dos anteriores. Son estables bajo condiciones húmedas pero se ablandarán lo suficiente como para proporcionar una buena unión al mortero de reparación varias horas después de su aplicación.

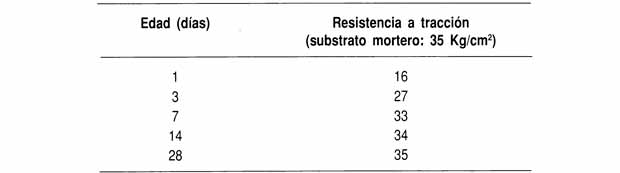

Una razón importante para utilizar una imprimación es que ésta ayuda a desarrollar una buena adherencia en las primeras horas de la aplicación del mortero de reparación. Esto se podrá comprobar en la Tabla 2a que indica la resistencia de la unión a diferentes tiempos utilizando como agente de unión una emulsión acrílica.

Cuando existen iones cloruro Fosroc recomienda que se utilice una resina epoxi como agente de unión debido a que dicho producto forma una barrera impermeable que evita la migración de iones cloruro desde el hormigón hacia la zona reparada. Tal producto se debería formular de forma que su tiempo de gel sea lo suficientemente prolongado como para que una vez aplicado al substrato de hormigón permita la colocación de un encofrado.

Tabla 2a: Resistencia a tracción de un mortero de reparación unido a un mortero de arena/cemento de 3:1 con una emulsión acrílica.

Se puede apreciar que se consigue una buena adherencia a las 24 horas y que la resistencia a tracción del substrato se alcanza casi a los tres días.

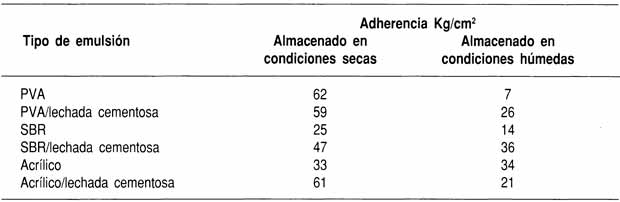

Experiencias a nivel mundial obtenidas por Fosroc han confirmado la conveniencia de utilizar emulsiones acrílicas como puentes de unión entre el substrato y los morteros cementosos de reparación. Los resultados obtenidos con las emulsiones poliméricas mejoran notablemente si las mezclamos con cemento o morteros cementosos. Sin embargo, debido a que existe una amplia gama de mezclas que se pueden utilizar a pie de obra, éstas son poco fiables y de composición heterogénea. Además las emulsiones poliméricas mezcladas con productos cementosos secan más rápidamente que la emulsión polimérica pura, dificultando su uso en lugares donde las condiciones de secado son adversas. En la Tabla 2b se reflejan los datos obtenidos en ensayos a flexotracción. Se puede apreciar que los resultados más uniformes se han obtenido con los polímeros acrílicos, tanto en condiciones húmedas como secas.

Tabla 2b: Comparación de la resistencia de la unión a flexotracción, utilizando diferentes sistemas de emulsiones poliméricas.

Los sistemas epoxi proporcionan la mejor adherencia cuando se utiliza el ensayo de tracción pura. Dichos materiales dan buenos resultados a pie de obra, especialmente las versiones de curado lentas que proporcionan un largo tiempo de gel. Además forman una membrana impermeable al agua entre el substrato y la zona reparada y por lo tanto también ofrecen una barrera a la penetración de iones cloruro. Existe la posibilidad que la unión con epoxi, aísle eléctricamente la zona reparada del hormigón adyacente, previniendo la oxidación de las armaduras.

Conclusiones: Se ha comprobado que las emulsiones acrílicas (Nitobond HAR) forman los puentes de unión más seguros y eficaces para la reparación de hormigón. Para aplicaciones donde tenemos iones cloruro en el hormigón, los sistemas epoxi (Nitobond EP) han demostrado ser la solución óptima.

¿Te ha resultado útil esta información?. Si te ha gustado lo que has leído, nos encantaría que lo compartas con tus redes y que te unas a nuestra comunidad.

También puede ver toda la variedad de productos relacionados en:

- Reparación y protección del hormigón ( Parte I ) – Introducción

- Reparación y protección del hormigón ( Parte II ) – Imprimación de Armaduras

- Reparación y protección del hormigón ( Parte III ) – Imprimación del substrato de hormigón

- Reparación y protección del hormigón ( Parte IV ) – Morteros de reparación

- Reparación y protección del hormigón ( Parte V ) – Microhormigón

- Reparación y protección del hormigón ( Parte VI ) – Casos especiales

Referencias:1.- Informen.º 26 del Concrete Society Technical «Repair of concrete damaged by reinforcement corrosion». The Concrete Society, Londres.2.- Norma sueca SIS 05 5900.3.- McCurrich, Keeley, Cheriton, Turner: «Mortar Repair Systems-Corrosion Protection for Damaged Reinforced Concrete». Actas del congreso SCI «Corrosion of reinforcement in concrete construction», Londres, junio 1983 Editor A P Grane Ellis Horwood Chichester.4.- BS 6319, part. 4. British Standards 1984.5.- Tabor. «Twist old and New: Achieving a Bond when Casting Fresh Concrete against Hardened Concrete». Actas de la 2.ª Conferencia Internacional sobre Fallos Estructurales y Reparación, del 30/ de al 2/5 de 1985. Engineering Technics Press Edinburgo.6.- Dennis: «Latex in the Construction lndustry» publicado en «Chemistry & lndustry» n.º 15 de la página 505 a 511 de agosto de 1985.7-. Treadway y Russell, Building Research Station, página 82 de 1988.8.- Pourbaix, «Lectures in Electrochemical Corrosion» Capítulo 6, Premium Press 1973.9.- Pfeifer y Scall, «Concrete Sealers for Protection of Bridge Structures», del informe 244 del National Cooperative Highway Research Programe. Transport Research Board, Washington DC USA, Diciembre, 1981.10.- McCurrich, Whitaker, Humpage, «Reduction in rates of Carbonatation and Chloride lngress by Surface lmpregnation». Actas de la 2.ª conferencia internacional sobre Fallos Estructurales y Reparación, 30/4 al 2/5, de 1985. Engineering Technics Press, Edimburgo.