Requisitos: Hay una gran gama de morteros de reparación. En general los morteros de base resinosa se utilizan en zonas sujetas a ataque químico, cuando se tienen que aplicar secciones delgadas o cuando se requieren altas resistencias tempranas.

Los morteros cementosos son más económicos que los morteros de resina y además poseen coeficiente de dilatación térmica más compatible con el hormigón.

Los requisitos más importantes de un mortero de reparación incluyen: una buena adherencia al substrato, baja permeabilidad, pasivación alcalina a la armadura, resistencia estructural, durabilidad y facilidad de aplicación.

Los morteros cementosos incluyen:

- Arena y cemento.

- Arena, cemento y polímero mezclado a pie de obra.

- Morteros formulados y prepesados con emulsiones poliméricas de dos componentes.

- Mortero formulado y prepesado monocomponente

Valoración: El motivo de los ensayos es asegurar que los productos cumplan con los requisitos esenciales de un mortero de reparación. Los ensayos que se realizan frecuentemente incluyen:

- Adherencia/unión (mencionada anteriormente).

- Retracción y movimiento térmico (probetas BS 1881 ).

- Fisuración (ensayo de retracción del anillo de Coutinho).

- Permeabilidad (BS 1881 ISAT, ensayos de difusión de oxígeno, anhídrido carbónico o cloruros).

- Pasivación de la corrosión de la armadura embebido en hormigón (Técnica de Treadway y Russell, Ref 7).

- Resistencia mecánica (compresión, flexotracción y módulo de Young).

- Durabilidad (ensayos de envejecimiento acelerados y experiencia en obra).

Resultados y discusiones: Los morteros de arena y cemento dependen en gran medida del factor humano y la composición variará mucho dependiendo de la proporción de arena y cemento usado y la variación de las materias primas a nivel local. Por todo ello su resultado a largo plazo es una incógnita.

Arena y cemento mezclado con emulsiones poliméricas a pie de obra puede resultar una alternativa más consistente, siempre y cuando se sigan las recomendaciones del fabricante de la emulsión polimérica. Sin embargo, la composición de los morteros seguirá variando dependiendo de las materias primas locales y del factor humano. Los tipos de emulsiones poliméricas utilizadas normalmente se han mencionado anteriormente y se describen en la Ref 6. Se han obtenido buenos resultados utilizando este método por aplicadores especializados y particularmente con la emulsión SBR (estireno butadieno).

Fosroc es partidario de que el sistema cementoso esté totalmente prepesado, bien sea de uno o dos componentes. Las materias primas se someten a controles de calidad durante el proceso de fabricación y el producto final es fácil de utilizar, especialmente si es monocomponente.

A continuación resumimos los resultados obtenidos con dos morteros cementosos de reparación prepesados de Fosroc, como ejemplo de las características de estos materiales.

Renderoc SF es un mortero modificado con polímeros y fibras de alta resistencia y baja permeabilidad, diseñado para aplicaciones generales en estructuras de hormigón.

Renderoc S2 es un mortero bicomponente modificado con polímeros de alta resistencia y baja permeabilidad, excelente adherencia, diseñado para realizar reparaciones permanentes de cualquier tipo en hormigón y mampostería.

Ambos productos de la gama Renderoc contienen cementos que compensan la retracción, aditivos para asegurar una baja permeabilidad y una baja relación agua: cemento.

Adherencia: Utilizando el ensayo de cortadura en plano inclinado, un valor típico de adherencia obtenido con los sistemas de Renderoc es de 240 Kg/cm2 , comparado con los 50 Kg/cm2 obtenido por un mortero de arena/cemento 4/1, utilizando como imprimación una lechada de cemento.

Coeficiente de dilatación térmica: Se midió el coeficiente de dilatación térmica utilizando probetas cúbicas según BS 1881 en ciclos a través de un rango de temperaturas de 30 °C. Los resultados obtenidos estaban dentro de los valores normales del hormigón.

Retracción: Se llevaron a cabo ensayos de retracción utilizando la técnica del anillo de Coutinho descrito en la Ref 3. No se observaron fisuras con el Renderoc SF ni Renderoc S2. Un material de reparación sin retracción compensada se fisuraría radialmente en unos días.

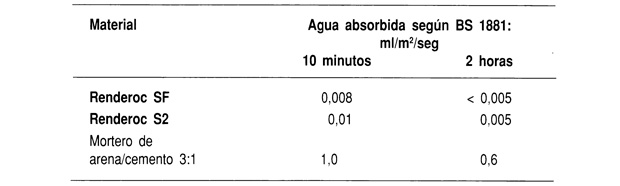

Permeabilidad: Se pueden obtener valores bajos con los productos Renderoc como se ilustra en la Tabla 3.

Tabla 3: Absorción superficial inicial de agua medida según el método ISAT (norma BS 1881 ).

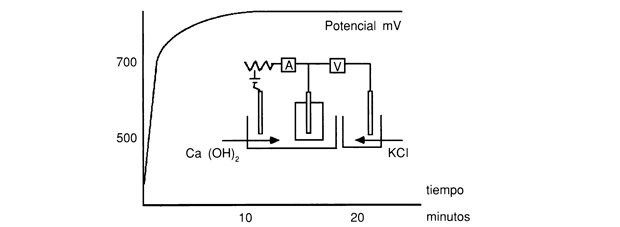

Resistencia a la corrosión: El Renderoc SF y Renderoc S2 son de naturaleza alcalina, con un pH de 13 y por lo tanto mantendrán las armaduras en un ambiente, según el diagrama de Pourbaix (Ref 8), libre de corrosión. Un ejemplo de los resultados obtenidos utilizando el ensayo de corrosión acelerada de Treadway y Russell para morteros de reparación, se ilustra en la Figura 2. Un potencial constante indica que la armadura no se está oxidando.

Figura 2: Ensayo de oxidación acelerado de armadura embebida en mortero cementoso de reparación (Ref 7).

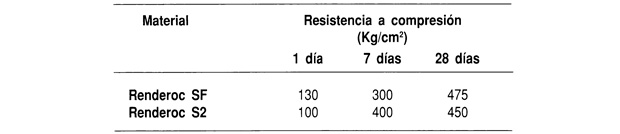

Resistencia: En la Tabla 4 se muestra el desarrollo de resistencia a compresión de Renderoc SF y Renderoc S2. Se puede apreciar que los materiales ganan en resistencia de manera similar al hormigón.

Tabla 4: Desarrollo de la resistencia a compresión medida según UNE 80.101 para el Renderoc SF con una relación agua/polvo de O, 12 y Renderoc S2 con una relación líquido/polvo de 0,18 (curado húmedo a 20 °C).

Curado: Los productos cementosos se deben curar siempre de acuerdo con las buenas prácticas del hormigón. Esto es especialmente importante en ambientes calurosos, de viento o baja humedad. Un método útil, especialmente cuando se va aplicar un revestimiento posterior, es utilizar como agente de curado, la misma imprimación acrílica que se ha utilizado como adhesivo. La eficacia de curado de este sistema no es tan elevado como los agentes de curado de base disolvente o láminas de polietileno, pero resulta una solución práctica, y proporciona un curado adecuado. En condiciones de secado especialmente adversas, se recomienda, además, el empleo de láminas de polietileno.

Conclusiones: El uso de morteros cementosos de reparación formulados y preenvasados da una mayor uniformidad y rendimiento que los morteros arena/cemento fabricados a pie de obra.

¿Te ha resultado útil esta información?. Si te ha gustado lo que has leído, nos encantaría que lo compartas con tus redes y que te unas a nuestra comunidad.

También puede ver toda la variedad de productos relacionados en:

- Reparación y protección del hormigón ( Parte I ) – Introducción

- Reparación y protección del hormigón ( Parte II ) – Imprimación de Armaduras

- Reparación y protección del hormigón ( Parte III ) – Imprimación del substrato de hormigón

- Reparación y protección del hormigón ( Parte IV ) – Morteros de reparación

- Reparación y protección del hormigón ( Parte V ) – Microhormigón

- Reparación y protección del hormigón ( Parte VI ) – Casos especiales

Referencias:1.- Informen.º 26 del Concrete Society Technical «Repair of concrete damaged by reinforcement corrosion». The Concrete Society, Londres.2.- Norma sueca SIS 05 5900.3.- McCurrich, Keeley, Cheriton, Turner: «Mortar Repair Systems-Corrosion Protection for Damaged Reinforced Concrete». Actas del congreso SCI «Corrosion of reinforcement in concrete construction», Londres, junio 1983 Editor A P Grane Ellis Horwood Chichester.4.- BS 6319, part. 4. British Standards 1984.5.- Tabor. «Twist old and New: Achieving a Bond when Casting Fresh Concrete against Hardened Concrete». Actas de la 2.ª Conferencia Internacional sobre Fallos Estructurales y Reparación, del 30/ de al 2/5 de 1985. Engineering Technics Press Edinburgo.6.- Dennis: «Latex in the Construction lndustry» publicado en «Chemistry & lndustry» n.º 15 de la página 505 a 511 de agosto de 1985.7-. Treadway y Russell, Building Research Station, página 82 de 1988.8.- Pourbaix, «Lectures in Electrochemical Corrosion» Capítulo 6, Premium Press 1973.9.- Pfeifer y Scall, «Concrete Sealers for Protection of Bridge Structures», del informe 244 del National Cooperative Highway Research Programe. Transport Research Board, Washington DC USA, Diciembre, 1981.10.- McCurrich, Whitaker, Humpage, «Reduction in rates of Carbonatation and Chloride lngress by Surface lmpregnation». Actas de la 2.ª conferencia internacional sobre Fallos Estructurales y Reparación, 30/4 al 2/5, de 1985. Engineering Technics