Todas las estructuras o edificaciones se encuentran sometidas a diferentes acciones que deben soportar con garantías para mantener su estabilidad. Algunas de ellas son los movimientos reológicos como cambios de temperatura, cargas de tráfico, efectos de retracción o flujo plástico, asentamientos diferenciales, acortamientos por pretensado, etc..

La junta de dilatación es el elemento que permite los movimientos relativos entre dos partes de una estructura o entre la estructura y otras con las cuales trabaja. Toda estructura está sometida a movimientos de tipo reversible e irreversibles, así mismo todos los material de construcción tienen un coeficiente de dilatación, este coeficiente entre otros factores, varía en función de la variación de la temperatura, es decir con un aumento de la temperatura el material dilata y con una disminución de la temperatura el material se contrae. Se debe por tanto, prever en todas las estructuras de una zona en donde estas grandes tensiones puedan “absorberse” en las juntas de dilatación.

Con el fin de cumplir adecuadamente con su misión, las juntas deben satisfacer lo siguiente:

- Garantizar la libertad de movimiento del tablero.

- Soportar las cargas del tráfico, dando continuidad a la capa de rodadura.

- Evitar la emisión de ruidos y vibraciones ante los impactos producidos por los vehículos.

- Evacuación de las aguas superficiales y garantizar una buena estanquidad.

¿Que es un elastómero?

Un elastómero es un polímero con la propiedad de ser muy elástico, con la capacidad de recuperar su forma luego de ser deformado. Lo conforman miles de moléculas denominadas monómeros que se unen formando cadenas entrelazadas de manera desordedana, esto hace que sea un material muy elástico y flexible. Al expandirse se alinean y luego vuelven a su estado de desorganización, esta es la diferencia que distingue a los elastómeros de los polímeros plásticos.

Por elastómero se entiende materiales similares al caucho natural (NR – Natural rubber), entre los que mayoritariamente se emplea el cloropreno (CR – Chloroprene rubber), llamado comúnmente neopreno, cuya denominación química es poli-2-clorobutadieno.

En Estados Unidos, hacia el año 1932, Du Pont inicia la fabricación de cloropreno (CR – Chloroprene rubber) con el nombre comercial Duprene, que posteriormente cambió a Neoprene ( término que en castellano se ha popularizado como Neopreno ) y que se ha convertido en el nombre estándar para denominar este material. También por esos años en la antigua URSS, se inicia la producción de cloropreno bajo la denominación Sovprene y más adelante Nairit. Posteriormente otras marcas como Bayer iniciaron la producción bajo el nombre Perbunan C o Baypren y a lo largo de los años se han creado numerosas firmas y fábricas de este material por todo el mundo cuya abreviatura internacional es CR (Chloroprene Rubber).

El caucho cloropreno es muy polivalente y entre sus características destacan:

- Excelente capacidad mecánicas y resistencia a la abrasión.

- Excelente resistencia al calor y al ozono.

- Fácil y muy buena adherencia a los metales.

- Alta resistencia a aceites, grasas y disolventes hidrocarbonados.

- Resistente a productos químicos inorgánicos excepto ácidos oxidantes y halógenos.

- No resiste a la mayoría de compuestos orgánicos, excepto alcoholes.

- No propagan la combustión y son autoextinguibles.

Juntas de neopreno para puentes de carreteras

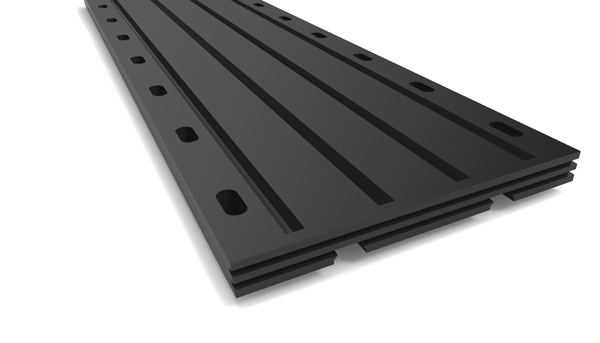

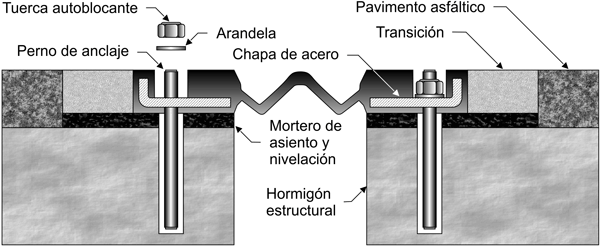

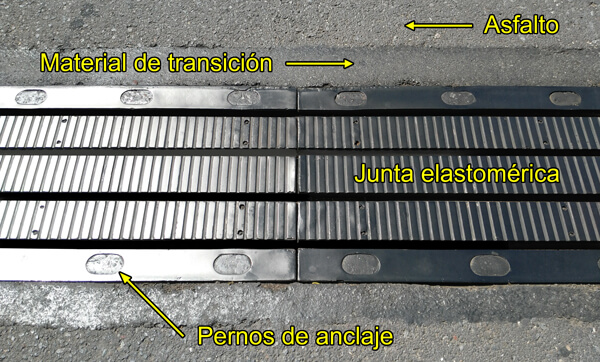

Las juntas de dilatación para puentes son elementos constituidos por un bloque de elastómero realizado habitualmente con una mezcla de cauchos con base cloropreno, formuladas adecuadamente para dar elasticidad, resistencia y durabilidad a la misma. En el interior del elastómero se encuentran unos refuerzos metálicos de acero, que le confieren la rigidez y resistencia necesarias para transmitir las cargas de tráfico e impiden su incurvación al absorber los movimientos. El conjunto se ancla mediante pernos a los bordes de la estructura.

Los anclaje de acero, se fijan mediante resina epoxi y se aprietan mediante arandela zincada y tuercas autoblocantes. Las cabezas de los anclajes van alojadas en unos huecos previstos en los bordes y que una vez apretadas se sellan para dar continuidad a la rodadura.

Existe en el mercado gran variedad de modelos que han sido diseñados cuidadosamente para soportar extremas condiciones de trabajo y garantizar además, el confort de los usuarios de los vehículos, los peatones, ciclistas y de motoristas. Las juntas son sometidas a largos ciclos de compresiones y extensiones, midiéndose el esfuerzo necesario para comprimir o extender los valores nominales para los que ha sido diseñada cada junta. En general, por los ensayos realizados, se puede verificar que la capacidad de movimiento son sensiblemente superiores a los valores teóricos de diseño, sin observarse problemas de grietas, roturas o despeques de caucho metal.

Las juntas elastoméricas por lo general se encuentran divididas en varios módulos con forma de trapecio u ondas elaboradas con una formulación especial de cauchos. En su interior se encuentran insertas las secciones metálicas constituyendo un conjunto capaz de absorben los esfuerzos en la extensión o compresión, transmitiendo un menor esfuerzo a los anclajes que en otros modelos de juntas.

La elaboración se inicia con el mezclado de los diferentes materiales que componen el elemento elástico de las juntas que se realiza en un mezclador con dosificación automática, porteriormente se introducen las partes metálicas que se han limpiado previamente mediante chorreado de granalla, hasta un grado SA 2,5. Posteriormente se realiza un proceso de vulcanización en prensa y una vez extraídas las piezas son rebarbadas y comprobadas en cuanto a su dureza, medidas dimensionales y situación de las partes metálicas, especialmente en cuanto a su paralelismo o distancias a la parte exterior de las piezas.

Movimientos irreversibles

Retracción del hormigón: Es la contracción o acortamiento que experimenta el hormigón durante el proceso de endurecimiento y secado. Se debe principalmente a la pérdida por evaporación del exceso de agua de mezclado. Independientemente de los factores que deberían tenerse en cuenta, como grado de humedad ambiente, espesor de la pieza, composición del hormigón, resistencia característica, cantidad de armadura y diámetros de la misma, etc. se toma un valor aproximado de 0,25 mm por metro, con la corrección correspondiente al tiempo transcurrido desde el hormigonado de la pieza y la instalación de la junta (100% en 2,5 años)

ΔlR– = 0,25 x L x KTR KTR = (1 – T/30) T = meses transcurridos

Fluencia del hormigón: La fluencia se define como las deformaciones diferidas (dependientes del tiempo) que sufre un sólido cuando es sometido a un estado tensional constante. Bajo las mismas consideraciones anteriores, se toma un valor medio aproximado de 0,20 mm por metro con la corrección correspondiente (100% en 10 años).

ΔlF– = 0,20 x L x KTF KTF = (1 – T/120) T = meses transcurridos

Movimientos reversibles

Dilatación y contracción térmica: Se deben tener en cuenta las temperaturas máximas y mínimas de la zona de localización de la estructura, la temperatura de montaje y el tipo de estructura y espesor de la misma. Se toma como valor medio aproximado 0,01 mm por metro y grado de temperatura centesimal.

ΔlR+ = ( Tmáx – Tinst ) x L x 0,01 x KH

ΔlR– = ( Tmín – Tinst ) x L x 0,01 x KH

| Factor Corrector del Espesor KH | |||||

| Losas Macizas | Losas Aligeradas | Losas de Cajón | |||

| Espesor | KH | Espesor | KH | Espesor | KH |

| 0,30 m | 1,15 | 0,60 m | 1,09 | 1,67 m | 1,06 |

| 0,60 m | 1,00 | 0,90 m | 1,05 | 2,22 m | 1,00 |

| 0,90 m | 0,97 | 1,20 m | 1,02 | 2,78 m | 0,97 |

| 1,20 m | 0,95 | 1,50 m | 1,00 | 3,33 m | 0,95 |

Frenado / Arranque: Consideramos una fuerza horizontal máxima de 18.000 Kg, que deforma la totalidad de los apoyos de neopreno sobre los que descansa la estructura y un coeficiente de deformación instantáneo G = 14 Kg/cm2.

ΔlN+/- = ( F x t ) / (Ginst x a x b x n)

Donde:

- F = 18.000 Kg

- t = Espesor neto medio en milímetros

- Ginst = 0,14 Kg/mm2

- a x b = Dimensiones medias en milímetros

- n = Número total de apoyos.

Movimientos totales

Movimiento TOTAL MÁXIMO de apertura de la junta:

Δl– = ΔlR– + ΔlF– + ΔlT– + ΔlN–

Movimiento TOTAL MÁXIMO de cierre de la junta:

ΔL+ = ΔlT+ + ΔlN+

Criterios de elección del modelo de junta

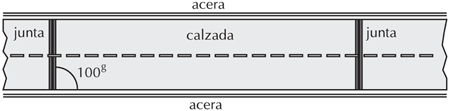

Puentes sin esviaje

El los tableros sin esviaje se seleccionaran la junta adecuadas atendiendo a la necesidad de movimiento calculada tanto de máxima apertura como de máximo cierre. Existe gran variedad de juntas elastoméricas para puentes que cumpliran con los requisitos de cálculo e instalación necesarios.

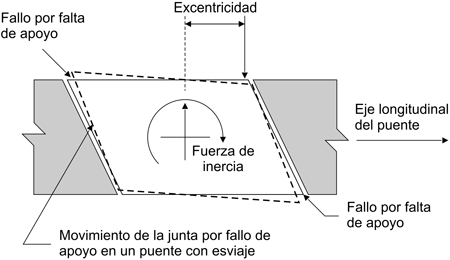

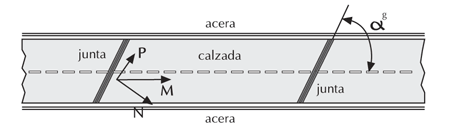

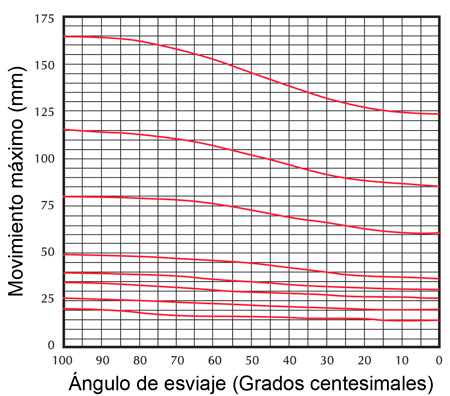

Puentes con esviaje

El tablero de un puente tiene esviaje ó está construido en esviaje, cuando su forma en planta del tablero no es rectangular y la horizontal de los apoyos del tablero forman un ángulo distinto a 90 grados respecto al eje longitudinal del tablero.

La gran mayoría de los puentes en la actualidad son esviajados, no presentando mayores problemas ni inconvenientes si éstos están compuestos por vigas, en cambio cuando se trata de losas simplemente apoyadas los esfuerzos que en ellas se presentan difieren de los de las losas rectas, aumentando esta diferencia con el ángulo de esviaje.

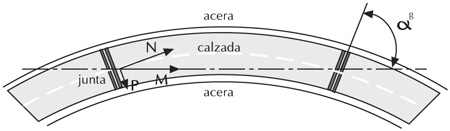

Los tableros con planta curva también tienen las mismas dificultades, las cuales aumentan mientras menor sea el radio de curvatura y mayor la longitud de los tramos. En el caso de losas simplemente apoyadas las cargas se transmiten a los apoyos extremos tratando de seguir el camino mas corto para llegar a ellos. Se observar entonces que los planos de esfuerzo máximo no son paralelos al eje del camino con lo que la deformación de la losa esviajada tenderá a la de una superficie alabeada.

Proceso de instalación de las juntas ancladas

Paso 1: Marcado y replanteo de los límites de la juntas a ambos lado de su eje.

Paso 2: Corte del pavimento con máquina de disco de diamante con el fin de lograr un corte limpio con la profundidad necesaria.

Paso 3: Demolición del aglomerado asfáltico que queda entre los cortes realizados anteriormente.

Paso 4: Una vez preparada la superficie del fondo del cajeado se aplicará una capa de mortero de alta resistencia a modo de recrecido o nivelación, quedando una superficie perfectamente plana y nivelada para recibir la junta de dilatación.

Paso 5: Transcurrido el tiempo necesario para un correcto fraguado del mortero de nivelación, se colocan las juntas de dilatación con el fin de marcar la distribución de los anclajes y proceder a realizar los respectivos taladros.

Paso 6: Con los taladros ya realizados, se elabora el mortero de anclaje fluido en base a resinas, vertiéndolo e introducioendo los anclajes. Una vez fraguado, seco y curado se procederá al apriete de las tuercas respetando el par de apriete necesario.

Paso 7: Una vez anclada la junta se realiza el relleno de la zona de transición con mortero elástico.

Paso 8: Con el fin de proteger los pernos de anclaje se rellena finalmente los agujeros que alojan las tuercas y cabezas de los pernos con una mezcla asfáltica de aplicación en caliente, a base de betunes modificados con elastómeros.

¿Te ha resultado útil esta información? y la próxima vez… ¿Sabrás elegir correctamente la junta elastomérica que necesitas?.

Visite nuestra tienda online y consulte toda la línea de juntas estructurales disponibles haciendo click en este enlace:

Por último, pero no menos importante, si te ha gustado lo que has leído, nos encantaría que lo compartas con tus redes y que te unas a nuestra comunidad. Compartir es preocuparse por los otros!

Fuentes consultadas:

- MOP – Nota técnica sobre aparatos de apoyo para puentes

- MOP – Guía para la concepción de puentes integrales en carreteras

- Monografía Las juntas de puentes – William Lobo Dugarte.

- Juntas para puentes. Composan Construcción.

- AASHTO LRFD Bridge Design Specifications