La corrosión se define como el deterioro de un material a consecuencia de un ataque electroquímico de su entorno. De manera más general, puede entenderse como la tendencia que tienen los materiales a buscar su forma más estable o de menor energía interna. El proceso de corrosión es natural y espontáneo.

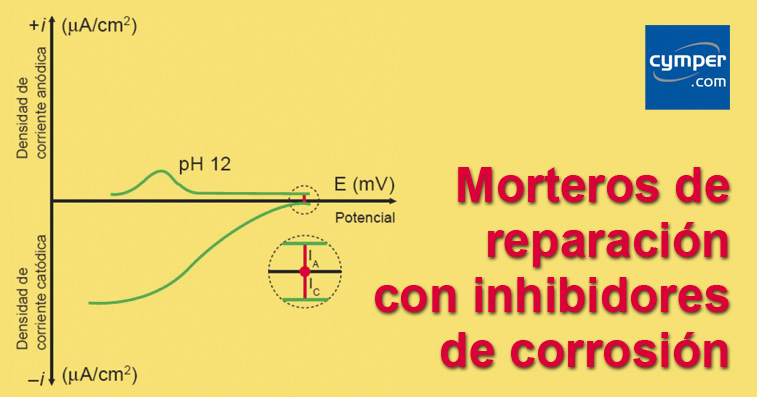

La corrosión del acero en estructuras de hormigón es un proceso electroquímico que consiste en dos reacciones: en el ánodo, el metal libera electrones (Fe→Fe2 + 2e-) y se produce la reacción con los iones hidroxilo formados en el cátodo (Fe2 + 2OH- → Fe (OH)2). Los electrones liberados en el ánodo tienen que ser absorbidos en el cátodo debido a la electroneutralidad. La reacción correspondiente es una reducción de oxígeno (1/2 O2 + H2O + 2e- → 2OH-). Todo ello se resume gráficamente a continuación (Fig. 1).

Por lo tanto la corrosión sólo ocurre si la densidad parcial de corriente (medida del índice de corrosión) en el ánodo (lA) y en el cátodo (lC) son iguales. A esa densidad en que ambas son iguales la llamaremos intensidad de corrosión (Icorr).

La armadura se protege de la corrosión en un hormigón alcalino sano con un film submicroscópico pasivante. La reacción catódica se ve muy inhibida porque se dificulta la difusión del oxígeno. La reacción anódica tiene una curva de densidad de corriente cambiada porque se impide la disolución del metal. El potencial en el que las dos densidades de corriente parciales son iguales (potencial de corrosión) se mueve hacia la derecha (Fig. 2). La densidad de corriente en el potencial de corrosión es insignificante y no existe corrosión.

PATOLOGIAS HABITUALES EN ESTRUCTURAS DE HORMIGON

Prácticamente todas las estructuras de hormigón armado se encuentran en peligro de corrosión. Un ambiente agresivo, la carbonatación del recubrimiento de hormigón, una mala ejecución u otros factores pueden llevar a una rápida corrosión del acero de refuerzo. Como resultado de ello muchas de las estructuras de hormigón no pueden alcanzar su vida de diseño original, a menos que se lleven a cabo trabajos de reparación adicionales.

La reacción de los componentes alcalinos (Ca(OH)2, etc.) con el dióxido de carbono presente en el aire se denomina carbonatación del hormigón. Como consecuencia de este proceso el valor de pH del hormigón disminuye. Si el valor de pH del hormigón que rodea la armadura cae aproximadamente por debajo de 11, el film pasivo se destruye. Cuando más bajo sea el valor del pH, más alta es la Intensidad de corrosión.

Cuanto más permeable sea la matriz del hormigón y más fino el recubrimiento, más rápido alcanza la carbonatación a la superficie del acero, como resultado la capa pasivamente sobre el acero desaparece y comienza la corrosión. El incremento de volumen del acero debido a la corrosión provoca la aparición de fisuras y expone a las armaduras, ya sin protección, al ataque de agentes agresivos del entorno.

Por su parte los iones cloruro (p.e. sales de deshielo en carreteras) alcanzan la superficie del acero por acción de la capilaridad y la difusión y destruyen localizadamente la capa pasivante, incluso en un entorno muy alcalino. Cuando más alta sea la concentración de cloruros, más alta es la intensidad de corrosión.

Cuando realizamos una reparación estructural tradicional en un hormigón que se encuentra deteriorado debido al proceso de carbonatación anteriormente descrito o por efecto del ataque de cloruros, normalmente el hormigón ya reparado queda expuesto a los mismos agentes que causaron las patologías que llevaron al deterioro del mismo.

Por lo tanto, cabe esperar que las patologías reparadas se vuelvan a repetir en el futuro. Para evitar tener que reparar nuestra estructura de hormigón de forma cíclica, debemos emplear morteros de reparación estructural aditivados con inhibidores de corrosión, materiales capaces de retrasar la aparición de la corrosión en los metales como el acero de refuerzo y de reducir la velocidad de corrosión, allí donde la corrosión ya existe.

MORTEROS DE REPARACION CON INHIBIDORES DE CORROSION

Los morteros de reparación con inhibidores activos de corrosión de la gama Sika Monotop® están basados en los inhibidores de corrosión de la gama Sika FerroGard® que se vienen usando con éxito desde hace décadas en proyectos de reparación y protección de estructuras de hormigón a lo largo de todo el mundo. Los inhibidores de corrosión de la gama Sika FerroGard® disponen de numerosos ensayos y certificaciones que lo acreditan como una solución idónea para la protección del hormigón.

Debido a la alta afinidad del Sika FerroGard® con el acero, los morteros de reparación de la gama Sika Monotop® con inhibidores activos de corrosión Sika FerroGard® protegen las armaduras, ya que se forma una capa protectora de los inhibidores de corrosión sobre las mismas. Los inhibidores activos de corrosión Sika FerroGard® son multifuncionales, es decir, inhiben tanto la reacción catódica como la anódica.

La protección anódica se consigue debido a que la disolución del acero en la superficie se ve reducida por el film protector de Sika FerroGard®.

En cuanto a la protección catódica, la capa inhibidora de Sika FerroGard® obstruye el oxígeno libre disponible en la superficie del acero.

El comportamiento de absorción del Sika FerroGard® ha sido ensayado en Heidelberg, en el Instituto de Física y Química, y por C.R. Brundle, Brundle Associates en San José, California.

Utilizando un espectroscopio fotoelectrónico de rayos X y medidas de ángulos de contacto, se demostró que el Sika FerroGard® tiene una alta afinidad con el acero, desplaza los cloruros, y forma una capa protectora estable.

Cuando reparamos una estructura de hormigón carbonatado con morteros de reparación de la gama Sika Monotop® con inhibidores activos de corrosión Sika FerroGard® y lo comparamos de forma cualitativa con el mismo hormigón sin tratar, vemos como el potencial de corrosión se desplaza y las intensidades de corrosión Icorr son entonces insignificantes por lo que se reduce notablemente la corrosión (Fig. 3).

Cuando reparamos una estructura de hormigón atacado por cloruros con morteros de reparación de la gama Sika Monotop® con inhibidores activos de corrosión Sika FerroGard® y lo comparamos de forma cualitativa con el mismo hormigón sin tratar, vemos como los cloruros se ven desplazados de la superficie del acero por el Sika FerroGard®. Este forma una capa protectora que desplaza el potencial de corrosión y reduce las intensidades de corrosión Icorr hasta que son insignificantes (Fig. 4).

El uso de morteros de reparación de la gama Sika Monotop® con inhibidores de la corrosión Sika Ferrogard® contribuye a prolongar la vida útil de las estructuras al retrasar el inicio de la corrosión y/o reducir la velocidad de corrosión después de su aparición. Los morteros de reparación de la gama Sika Monotop® con inhibidores de la corrosión Sika FerroGard® son por lo tanto, una forma rápida, fácil y efectiva de actuar dentro de las estrategias de mantenimiento y reparación de estructuras de hormigón armado.

Sika

Suministrador líder de productos químicos especializados a nivel mundial. Desarrolla, fabrica y comercializa sistemas y soluciones específicas para la construcción, en edificación y obra civil – en los campos de la reparación y protección del hormigón, el sellado de juntas, la impermeabilización estructural y el pegado rígido y elástico de distintos elementos – y en la industria, en los sectores de transporte, automoción, marina y electrodomésticos y equipos.

La gama de productos Sika incluye aditivos para hormigón de alta calidad, morteros especiales, selladores y adhesivos, materiales hidrófugos, sistemas de refuerzo estructural, pavimentos industriales y membranas impermeabilizantes.

120 compañías, filiales en 76 países y aproximadamente 15.300 empleados en todo el mundo, ponen en contacto a Sika con sus clientes y garantizan el éxito en todas sus relaciones comerciales.

En 2010, la multinacional ha celebrado sus primeros cien años como empresa.

Fuente: Raúl Díez ( Departamento Técnico de Sika, S.A.U.)