Existen muchos casos donde los materiales de reparación de base cementosa no son los más adecuados debido a la existencia de ambientes agresivos o solicitudes especiales. En estos casos los materiales formulados basados en resinas ofrecen una mejor solución, pero debemos tener cuidado y asegurarnos de que se esté utilizando el producto más adecuado para la aplicación. Más adelante presentaremos una guía mostrando la gama Nitomortar además de determinar el producto más adecuado para cada situación. La guía no es definitiva y se debe recurrir a Fosroc para recomendaciones específicas.

Los materiales de reparación más fiables son aquellos que se suministran por el fabricante con sus componentes prepesados. Otros sistemas puede que no sean de fiar y ser difíciles de controlar en obra. Estos se deben evitar.

Antes de seguir con cualquier reparación, tanto el substrato como la armadura descubierta se deben limpiar para eliminar toda contaminación superficial y proporcionar una superficie rugosa que facilitará la adherencia entre el substrato y el material de reparación. Los métodos recomendados son el chorro de arena y/o agua a presión. Si se va a aplicar un enlucido a continuación se recomienda tratar toda la superficie con chorro de agua y/o arena.

Imprimación de las armaduras

Requisitos: Los requisitos que debe cumplir la imprimación para la armadura son: proteger el acero, no sufrir corrosión subyacente (es decir, que la corrosión no continúe por debajo de la imprimación), no tener efectos adversos sobre la armadura y que sea fácil de utilizar. La armadura se debe limpiar mediante chorro de arena a una SA 2 1/ 2 según la norma sueca (Ref 2) o equivalente.

Existen muchas técnicas y tipos de imprimación para armaduras como por ejemplo:

- Lechada cementosa

- Lechada cementosa modificada con polímeros

- Resina epoxi sin pasivador

- Resina epoxi con pasivador

- Resina epoxi de uno o dos componentes

Valoración: Para determinar la eficacia de estos sistemas se utilizan métodos de ensayos de envejecimiento acelerados. Uno de ellos se basa en observar el comportamiento de probetas reparadas con cada uno de los sistemas, después de ser sometidas a 52 ciclos consistentes en 5 días en una cámara de niebla salina a 40 °C, 1 día de hielo/deshielo y 1 día a 20 °C y 65% de humedad relativa (Ref 3). Mediante otros ensayos se ha medido la resistencia al deslizamiento de barras imprimidas, sometidas a esfuerzos axiales y también la resistencia a cortadura entre el mortero de reparación y el substrato cuando éste ha sido previamente contaminado con la imprimación (Ref 4).

Resultados y discusión: Se encontró que las armaduras sin imprimación o imprimadas con un mortero de cemento, ofrecían excelente protección al acero en la zona reparada. Sin embargo la oxidación de la armadura en las áreas adyacentes a la zona reparada fue acelerada. Se cree que este efecto es debido a que la alta alcalinidad del mortero cementoso crea una zona catódica en la armadura de la zona reparada, respecto a la armadura en el hormigón adyacente, que, como consecuencia se convierte en un ánodo.

También se observó que las imprimaciones a base de cemento modificado con polímeros, epoxi sin pasivador y resinas epoxi con cargas pasivadoras, como por ejemplo, fosfato de zinc y clinker de cemento, no formaban una película continua y penetrante, produciéndose una oxidación subyacente. La razón por la cual se produce esta oxidación subyacente es que dichos sistemas probablemente aíslen la armadura de la alta alcalinidad del mortero de reparación y por lo tanto evita la pasivación de la armadura. Cuando se utilizaron cargas pasivadoras, se apreció que estos estaban totalmente ligados a la película que formaba el polímero/epoxi y por lo tanto ofrecían poca actividad. Investigaciones recientes han sugerido que cementos modificados con polímeros conteniendo inhibidores de óxido, microsílice y arena pueden dar buenos resultados ya que no se produce la oxidación subyacente. Sin embargo su efecto sobre la armadura en el hormigón adyacente es aún una incógnita.

Con estos ensayos se comprobó que la imprimación rica en zinc, Nitoprime Zincrich, ofrecía una excelente protección de la armadura tanto en la zona reparada como en el hormigón adyacente. Con este sistema, el revestimiento de zinc permite un contacto eléctrico entre la armadura y el zinc activo. De esta forma el zinc hace las funciones de ánodo y protege así la armadura en la zona reparada, mientras que la armadura en el hormigón adyacente hacía de cátodo. No se apreció ningún ataque químico del mortero de reparación cementoso sobre la imprimación de zinc.

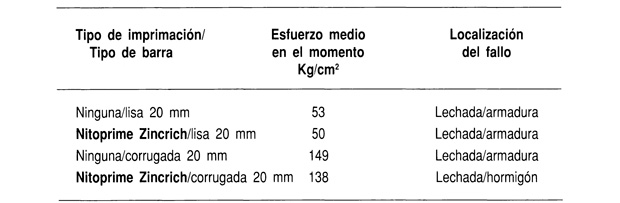

Para comprobar el efecto de la imprimación sobre la adherencia, se llevaron a cabo ensayos de tracción pura o «pull off». Dichos ensayos demostraron que la imprimación de epoxi/zinc no tenía efectos significativos sobre la adherencia entre el mortero y la armadura (chorreado con arena según SA 2 1/ 2). Los resultados de dichos ensayos se reflejan en la Tabla 1.

Tabla 1: Efecto sobre la adherencia de armaduras imprimadas (chorro de arena SA 2 1/ 2) ancladas en un agujero de 32 mm de diámetro en un hormigón de 600 Kg/cm2 utilizando para su anclaje una lechada cementosa de una resistencia a compresión de 650 Kg/cm2.

También se han llevado a cabo ensayos de adherencia según la norma BS 6319 para comprobar la adherencia entre el substrato y el mortero de reparación en el supuesto que la imprimación Nitoprime Zincrich pudiera contaminar accidentalmente la superficie de hormigón. Los resultados indicaron que el efecto sobre la adherencia era insignificante.

Conclusiones: Estos ensayos han demostrado que la imprimación monocomponente epoxi/zinc ofrece la mejor protección contra la corrosión de las armaduras tanto en la zona reparada como en el hormigón adyacente. El sistema monocomponente es más fácil de usar y más económico que el de dos componentes. Además se consigue una buena adherencia.

Imprimación sobre el substrato de hormigón

No siempre se necesita una imprimación cuando se utilizan materiales basados en resina, dependiendo ello de la formulación del mortero de reparación. A continuación se detallan las imprimaciones recomendadas cuando se especifique productos de Fosroc:

| Producto | Imprimación |

| Nitomortar LG | Nitoprime 29 |

| Nitomortar SN | Nitoprime 29 |

| Nitomortar EL | Requiere imprimación en ciertos casos (Consultar con el departamento técnico de Fosroc). |

| Nitomortar PE | No requiere imprimación. |

Cuando es necesario imprimar la superficie, debemos tener en cuenta que: la imprimación debe ser compatible con el mortero de resina de reparación y con el substrato cementoso, tener una buena adherencia, un tiempo de gel adecuado, que se pueda utilizar en condiciones húmedas, que sea capaz de aplicarse en condiciones de secado adversas, tolerante al uso inadecuado y fácil de aplicar.

Es esencial que el sistema que se utilice sea completamente compatible. La imprimación se debe suministrar en cantidades prepesadas de modo que sólo se requiera mezclar los componentes a pie de obra. Se debe evitar la utilización de sistemas alternativos.

La imprimación resultante de la mezcla de la base y del endurecedor debe poderse extender uniformemente sobre la superficie preparada para formar una película delgada, continua y tener un tiempo de gel lo suficientemente largo para permitir su aplicación en los ambientes más adversos. Se debe evitar utilizar productos que hayan sido formulados en otros países, debido a que las condiciones ambientales, para los cuales estaban formulados dichos productos en origen, pueden cambiar de un país a otro. Además la adherencia de la imprimación al hormigón debe ser mayor que la propia resistencia del hormigón. Se ha comprobado que el Nitoprime 29 cumple con todos estos requisitos.

Morteros de reparación

Existe una gran gama de morteros de reparación basados en resinas. Generalmente se formulan para aplicaciones específicas y para aquellas zonas donde un mortero cementoso resultaría ineficaz. Las razones por las cuales se podría elegir un sistema de resina serían su baja densidad, alta resistencia a la abrasión, resistencia química, capacidad de formar capas delgadas e impermeables o posibilidad de curar rápidamente. La mayoría de los morteros de resina proporcionan muy altas resistencias mecánicas, además de tener muy buenas resistencias químicas.

El producto elegido debe ser capaz de presentar una buena unión con el substrato (bien con imprimación o sin ella como hemos indicado anteriormente), tener una permeabilidad baja, buena resistencia estructural, resistente a la abrasión y al desgaste, capaz de soportar un uso inadecuado y fácil de utilizar aún en condiciones adversas.

El mortero se debe suministrar en envases prepesados de tal forma que sólo sea necesario un mezclado a pie de obra. Otros sistemas no resultan fiables y se deben evitar.

Debemos prestar atención a las características que se le van a exigir al mortero. Cuando sea necesario, estas exigencias se deben discutir con el fabricante, especialmente cuando se van a utilizar en ambientes químicamente agresivos o cuando la zona reparada va ser expuesta a gases ácidos, ambientes marinos, áreas de producción alimenticia, etc., para asegurar que el producto que se vaya a utilizar sea el más idóneo. Fosroc produce una amplia gama de productos para todo tipo de reparaciones de hormigón sometidos a ambientes industriales agresivos. A continuación mencionamos algunos morteros de reparación con sus propiedades más importantes.

| Mortero de reparación | Característica especial |

Nitomortar LG (base epoxídica) | Baja densidad. Aplicable en capas gruesas. Ideal para aplicaciones en techos. |

Nitomortar SN (base epoxídica) | Alta resistencia a la abrasión. Aplicable en secciones delgadas. |

Nitomortar EL (base epoxídica) | Poco olor, no se producen vapores durante la aplicación. Formulado para revestimientos. Alta resistencia a la abrasión. |

Nitomortar PE (base poliéster) | Curado rápido. |

Debemos indicar que todos los productos mencionados arriba nos proporcionan: resistencia a la abrasión, resistencia química, resistencia al desgaste, impermeabilidad y resistencia estructural.

Conclusiones: Existen algunas aplicaciones en las cuales el uso de productos cementosos no sería lo más adecuado. Generalmente se trata de situaciones donde la zona a reparar estará expuesta a unas condiciones severas. Estas condiciones pueden incluir exposición a agentes químicos agresivos, desgaste o una fuerte abrasión. Otras aplicaciones donde se aconsejaría el uso de resinas serían aquellas donde la zona reparada se tiene que poner en servicio, bien al tráfico peatonal o al tráfico pesado, en el mínimo tiempo posible. En tales casos la única solución práctica sería utilizar materiales basados en resinas de curado rápido que desarrollen sus resistencias rápidamente.

¿Te ha resultado útil esta información?. Si te ha gustado lo que has leído, nos encantaría que lo compartas con tus redes y que te unas a nuestra comunidad.

También puede ver toda la variedad de productos relacionados en:

- Reparación y protección del hormigón ( Parte I ) – Introducción

- Reparación y protección del hormigón ( Parte II ) – Imprimación de Armaduras

- Reparación y protección del hormigón ( Parte III ) – Imprimación del substrato de hormigón

- Reparación y protección del hormigón ( Parte IV ) – Morteros de reparación

- Reparación y protección del hormigón ( Parte V ) – Microhormigón

- Reparación y protección del hormigón ( Parte VI ) – Casos especiales

1.- Informen.º 26 del Concrete Society Technical «Repair of concrete damaged by reinforcement corrosion». The Concrete Society, Londres.2.- Norma sueca SIS 05 5900.3.- McCurrich, Keeley, Cheriton, Turner: «Mortar Repair Systems-Corrosion Protection for Damaged Reinforced Concrete». Actas del congreso SCI «Corrosion of reinforcement in concrete construction», Londres, junio 1983 Editor A P Grane Ellis Horwood Chichester.4.- BS 6319, part. 4. British Standards 1984.5.- Tabor. «Twist old and New: Achieving a Bond when Casting Fresh Concrete against Hardened Concrete». Actas de la 2.ª Conferencia Internacional sobre Fallos Estructurales y Reparación, del 30/ de al 2/5 de 1985. Engineering Technics Press Edinburgo.6.- Dennis: «Latex in the Construction lndustry» publicado en «Chemistry & lndustry» n.º 15 de la página 505 a 511 de agosto de 1985.7-. Treadway y Russell, Building Research Station, página 82 de 1988.8.- Pourbaix, «Lectures in Electrochemical Corrosion» Capítulo 6, Premium Press 1973.9.- Pfeifer y Scall, «Concrete Sealers for Protection of Bridge Structures», del informe 244 del National Cooperative Highway Research Programe. Transport Research Board, Washington DC USA, Diciembre, 1981.10.- McCurrich, Whitaker, Humpage, «Reduction in rates of Carbonatation and Chloride lngress by Surface lmpregnation». Actas de la 2.ª conferencia internacional sobre Fallos Estructurales y Reparación, 30/4 al 2/5, de 1985. Engineering Technics